ПРОИЗВОДСТВО ЗУБЧАТЫХ КОЛЕС

Механический завод изготавливает различные зубчатые колеса: цилиндрические, конические, червячные, внутреннего зацепления, зубчатые рейки, некругл ые колеса, колеса-валики, колеса-втулки, колеса-диски, колеса-блоки, колеса-сектора.

На нашемпредприятии применяются технологические процессы изготовления зубчатых колес:

- обработка без снятия стружки (литье под давлением)

- обработка методом обката

- комбинированная обработка – зубчатое колесо изготавливается, например, методом литья под давлением, далее с целью повышения точности зубчатый венец подвергается дополнительной механической обработке

Накатывание зубчатых колес производится накатниками по методу обката. В этом случае процесс зубообразования осуществляется без снятия стружки путем пластической деформации заготовки.

Фрезерование зубьев червяными фрезами.

Зубодолбление – способ изготовления зубчатых колес, при котором производят как прямозубые, так и косозубые колеса. Аналогично фрезерованию червячными фрезами одним долбяком можно обработать зубчатые колеса с различными числами зубьев.

Фрезерование зубьев дисковыми модульными зуборезными фрезами.

Фрезерование дисковыми модульными зуборезными фрезами ограничивается изготовлением:

- единичных зубчатых колес на фрезерных станках, снабженных делительными головками

- зубчатых колес с малым числом зубьев

- зубчатых колес циклоидального профиля

Зубофрезерование ведется по методу копирования.

Протягивание фасонными протяжками. Протягивание (по методу копирования) обеспечивает высокую производительность, но сравнительно небольшую неточность. Этот метод применяется только для колес внутреннего зацепления и имеет ограниченное применение.

Зубодолбление многорезцовыми головками дает возможность одновременно нарезать все зубья у прямозубых и косозубых цилиндрических колес по методу копирования.

Чистовая обработка зубчатого венца.

Зубошлифование.

Шлифование профильным кругом. В качестве режущего инструмента применяют фасонный дисковый круг, профиль которого соответствует профилю впадины зубчатого колеса. Шлифование каждой впадины совершается за несколько проходов, затем происходит поворот заготовки на один зуб.

Шлифование дисковыми кругами. Шлифующие поверхности кругов образуют воображаемую рейку, по которой происходит обкат заготовки. Заготовка, помимо движения обката, имеет возвратно-поступательное движение подачи для того, чтобы шлифование могло осуществляться на всей ширине зубчатого венца. После шлифования двух профилей (правого и левого) происходит поворот заготовки на 1 зуб.

Шлифование абразивным червяком. Способ сходен с зубофрезерованием червячными фрезами. В качестве инструмента применяется шлифовальный круг, на цилиндрической поверхности которого путем накатывания наносится однозаходная винтовая нитка. Этим способом может шлифоваться зубчатый венец как по целому металлу, так и для заготовки с предварительно выполненным зубчатым венцом.

Притирка зубчатых колес.

Притирка – способ окончательной обработки зубчатого венца. Применяется преимущественно для термически обработанных стальных зубчатых колес, однако способ пригоден и для сырых колес из различного металла. В качестве притиров используются зубчатые колеса того же модуля с несколько утонченными зубьями. Притиры изготавливаются из более мягкого материала, чем обрабатываемое колесо, и шаржируются абразивами. Для стальных колес чаще всего применяется серый перлитный чугун. Кроме притиров-колес широко применяются червячные притиры (притиры в виде однозаходных червяков), изготовленные из мягких металлов или твердых сортов дерева (дуб, бук).

Шевингование.

Шевингование производится для обеспечения высокой степени точности зубчатого венца и хорошую чистоту поверхности. Суть шевингования состоит в снятии с поверхности зубьев колеса тонких волосообразных стружек режущим инструментом – шевером, находящимся в зацеплении с обрабатываемым колесом. Шевингование производят шевером-рейкой или дисковым шевером. Точность шевингования – обычно 5-я степень (из заготовок 8-9-й степеней). Шероховатость поверхности после шевингования – порядка 7-9-го классов чистоты.

Обкатывание зубчатых колес.

Процесс обкатывания заключается в воспроизведении плотного зацепления обрабатываемого колеса с закаленными эталонными колесами. В процессе обкатывания вследствие смятия поверхностных гребешков обеспечивается достаточно высокая чистота поверхности и высокая поверхностная твердость зубьев.

Приработка зубчатых колес.

Процесс приработки заключается во взаимном обкатывании двух зубчатых колес, которые в последствии будут работать в паре. Для ускорения процесса приработки используют специальный притирочный состав.

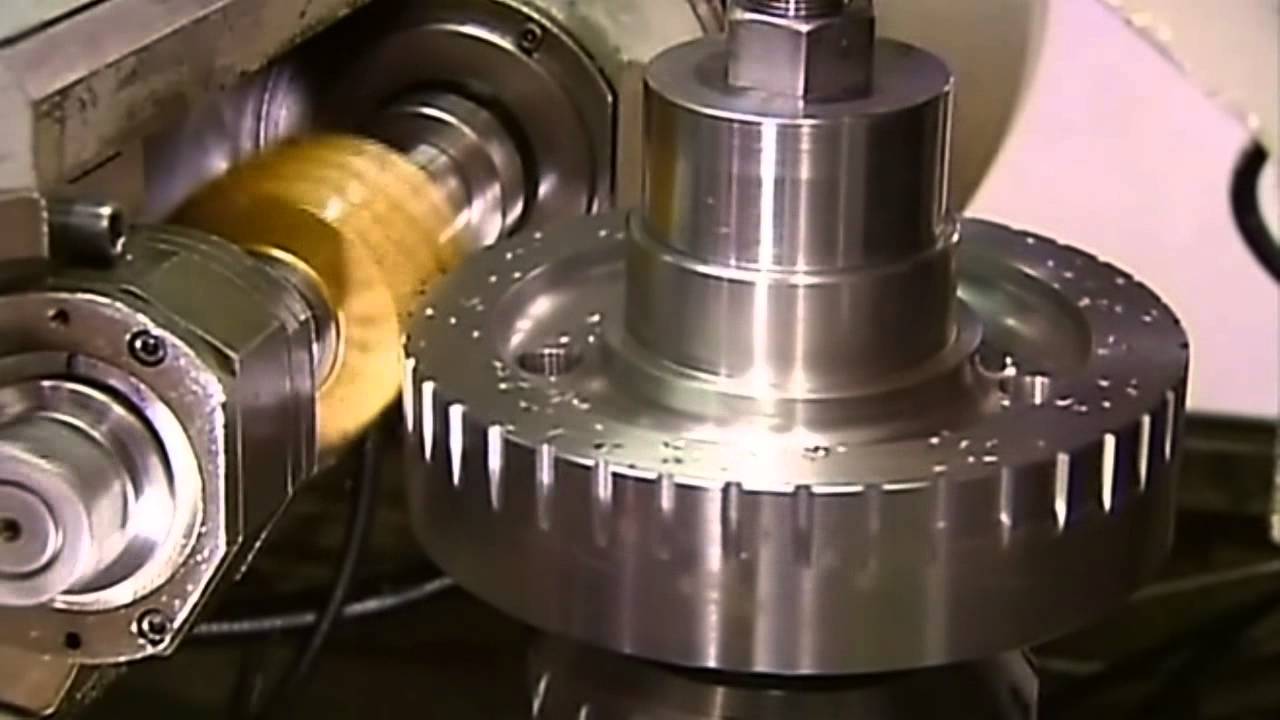

НАКАТЫВАНИЕ ЗУБЧАТЫХ КОЛЕС

Накатывание зубчатых колес производится как в горячем, так и в холодном состоянии валками или рейками. Данный способ применяется как для прямозубых, так и для косозубых колес, причем одними и теми же валками накатываются зубчатые колеса с различным числом зубьев. Чаще всего используется способ накатывания двумя валками.

Для поперечного накатывания используются единичные заготовки. Для продольного накатывания применяются либо прутки, которые впоследствии разрезаются на отдельные зубчатые колеса, либо единичные заготовки, набираемые на общую оправку.

Валки представляют собой корригированные зубчатые колеса с отношением высоты ножки к высоте головки, обратным этому отношению у накатываемого зубчатого колеса. Материал валков – закаленная легированная сталь.

В холодном состоянии накатываются преимущественно зубчатые колеса малых модулей из цветных металлов.

Стальные заготовки предварительно нагреваются. Точность накатанных с принудительным делением зубчатых колес в значительной степени зависит от точности валков и колеблется в пределах 7-8 степеней. Чистота поверхности достигается порядка 7-8 классов.

ИЗГОТОВЛЕНИЕ ЧЕРВЯЧНЫХ КОЛЕС, НАРЕЗКА КОНИЧЕСКИХ ПРЯМОЗУБЫХ КОЛЕС, НАРЕЗКА ЗУБЧАТЫХ КОЛЕС ВНУТРЕННЕГО ЗАЦЕПЛЕНИЯ

Нарезание червячных колес.

Зубчатый венец червячных колес нарезают на зубофрезерных станках червячными фрезами. Чистовая обработка червячных колес осуществляется чаще всего притиркой с эталонным червяком или шевингованием червячным шевером.

Нарезание конических прямозубых колес.

Для чернового (предварительного) нарезания широко применяется метод копирования. В этом случае используются универсальные-фрезерные станки и дисковые модульные фрезы. Кроме использования специализированного оборудования применяется способ фрезерования каждой впадины за два прохода.

Также используется метод обката – нарезание зубьев на зубострогальных станках двумя резцами. Кроме того, для нарезания конического прямозубого колеса применяется метод обката двумя дисковыми сборными фрезами. Этот способ повышает производительность в 3-5 раз, по сравнению с зубостроганием, за счет применения вращающегося многорезцового инструмента вместо двух зубострогальных резцов, совершающих возвратно-поступательное движение, и позволяет нарезать колеса без предварительного прорезания впадин. Иногда, в отдельных случаях, конические неответственные колеса с неширокими венцами нарезаются на зубофрезерных станках червячными фрезами. Данный способ не обеспечивает высокой точности по профилю, но имеет достаточно высокую производительность. В качестве инструмента используется специальная дисковая фреза, зубья которой расположены по винтовым виткам многозаходного червяка.

Нарезание зубчатых колес внутреннего зацепления.

Процесс изготовления заключается в долблении на зубодолбежных станках или протягиванием фасонными протяжками.